Iedereen die te maken heeft gehad met gebouwinstallaties (residentieel, commercieel, industrieel, enz.) weet hoe uitdagend het kan zijn om lekken of elektrische problemen op te sporen. Het opsporen van problemen in gebouwinstallaties kan een grote uitdaging zijn, vooral als het gaat om periodieke elektrische problemen of lekkages. Deze problemen kunnen een gebouw geheel of gedeeltelijk stilleggen, waardoor ongemak voor de gebruikers en financiële schade voor gebouweigenaren kan ontstaan. Gelukkig is thermo grafische analyse een technologie die deze problemen op een niet-invasieve en niet-destructieve manier kan detecteren.

Thermografie is een methode voor het contactloos meten en weergeven van oppervlaktetemperaturen van componenten, gebouwen en installatiedelen. Infraroodcamera's registreren warmtestraling die onzichtbaar is voor het menselijk oog en zetten deze om in zichtbare warmtebeelden (thermogrammen). Een gekwalificeerde evaluatie van deze thermogrammen levert belangrijke informatie op voor de beoordeling van de geïnspecteerde of onderzochte objecten.

Wat is het belang van thermografie?

Tegenwoordig is thermografie één van de standaard meetmethoden voor het testen, inspecteren en onderhouden van technische systemen en installaties. Thermografie vervangt geen andere gespecificeerde tests. Thermografie vormt echter een doelgerichte aanvulling voor het beoordelen van de toestand van systemen en installaties onder reële bedrijfsomstandigheden. Er zijn verschillende toepassingen van thermo grafische analyse. Onder hen kunnen we vermelden: hydraulische systemen, elektrische systemen en mechanische systemen.

Hydraulische systemen

Op technisch gebied kan thermo grafische analyse gemakkelijk atypische vloeistofstromen detecteren, zoals lucht, water en gas in hydraulische systemen. Zelfs als de lekken fysiek verborgen zijn, is het mogelijk om ze te identificeren aan de hand van de visuele intensiteit van het geïnspecteerde gebied. Als voorbeelden van toepassingen kunnen we waterlekken in platen of muren noemen, veroorzaakt door infiltraties of breuken in verbindingen in ingebedde leidingen voor afvalwater of rioolwater.

Bovendien kan thermo grafische analyse gaslekken detecteren, aangezien het verdampingsproces koeling genereert als gevolg van de drukval in de vloeistofcontainer, evenals adiabatische verliezen die wijzen op schade aan de isolatie in onder meer machinekamers en airconditioning-/verwarmingskanalen.

Elektrische systemen

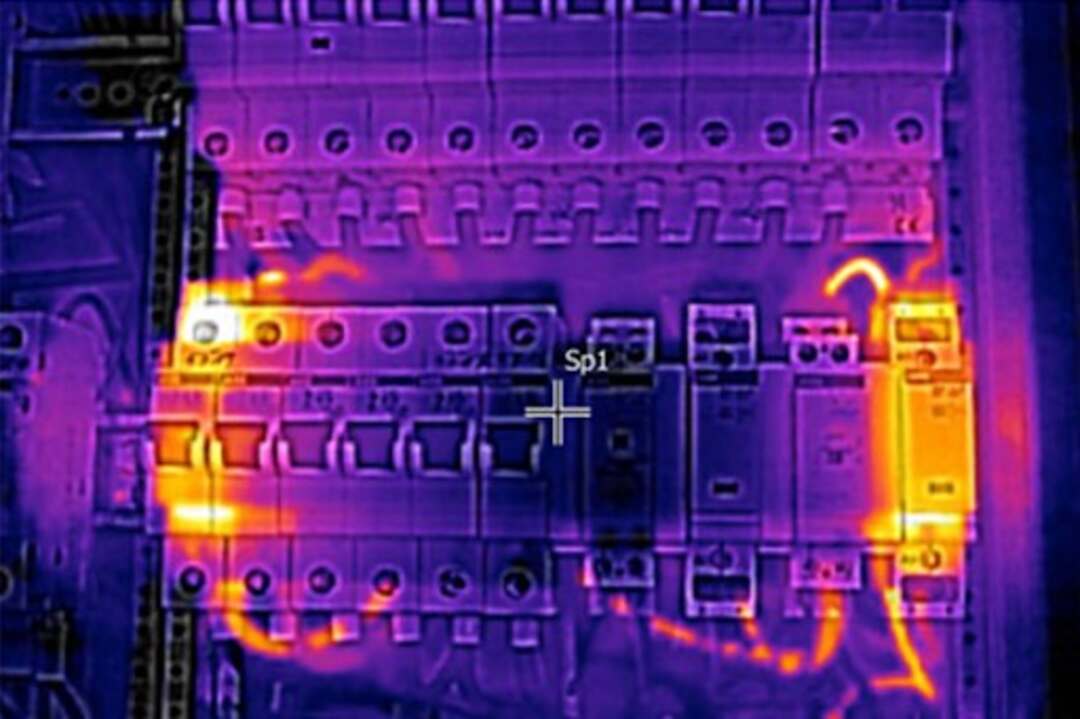

Een andere toepassing is het gebruik van thermo grafische analyse bij het opsporen van elektrische problemen, zoals te kleine afmetingen, storingen in onderhoudsroutines en defecte elektrische componenten, evenals elk onderdeel of sub samenstel in dit universum dat een operationele temperatuur heeft die niet compatibel is met de verwachting die in projecten wordt voorspeld. Dit is ongetwijfeld de meest wijdverspreide en uitgebreide toepassing in de onderhoudsmarkt.

Met het gebruik van thermische beeldvorming voor inspecties in elektrische systemen is het mogelijk om middelen en tijd te besparen, de systeembeschikbaarheid te vergroten en geplande elektrische uitschakelingen uit te voeren met grote veiligheid, voorspelbaarheid van verbruiksmaterialen, en voorspelling van actietijd, dankzij de hoge nauwkeurigheid die de methode biedt, waardoor de kosten van interventies worden geoptimaliseerd en verlaagd.

Mechanische systemen

Gezien het feit dat alle mechanische systemen, zoals pompen, compressoren, motoren en reductoren, warmte genereren als gevolg van arbeid en wrijving, wordt thermografie een waardevol hulpmiddel voor het begrijpen en diagnosticeren van mogelijke vervormingen. Deze problemen kunnen op een geprogrammeerde en georganiseerde manier worden opgelost, waardoor onverwachte en kostbare stilstanden als gevolg van defecten in koppelingsconstructies, lagers en rollen worden vermeden. Deze storingen kunnen worden veroorzaakt door verschillende factoren, zoals onnauwkeurigheden bij de montage, slechte materiaalkwaliteit, onvoldoende smering etc.

Thermische beeldvorming kan temperatuurverschillen in bouwmaterialen detecteren, waardoor problemen zoals het binnendringen van vocht, warmteverlies en elektrische problemen kunnen worden geïdentificeerd die mogelijk niet met het blote oog zichtbaar zijn.

Niettemin is thermografie op dit gebied een nuttige aanvullende meetmethode en maakt het met name inspecties en beoordelingen van de toestand van de installatie en het gebouw mogelijk, wat voorheen moeilijk of alleen tegen hoge kosten mogelijk was. Tegenwoordig behoort thermografie dus tot een goede onderzoeksmogelijkheid op het gebied van de veiligheidstechnologie.

Er wordt gebruik gemaakt van thermografie:

• in elektrische installaties (bijvoorbeeld slijtage van elektrische contacten, overbelasting van elektrische apparatuur, storingen of onjuiste dimensionering van apparatuur),

• bij de constructie en het testen van machines en systemen (bijvoorbeeld ovenisolaties, kogellagers, lasnaden etc.),

• voor het inspecteren van de isolatie van gebouwen en leidingsystemen (bijv. vochtzakken)

• en als vroegtijdig branddetectiesysteem (bijvoorbeeld in afvalbunkers in afvalverbrandingsinstallaties als stationaire thermo grafische systemen).

De doelstellingen van het gebruik van thermo grafische meetmethoden zijn:

• vermindering van brand- en ongevallenrisicos,

• documentatie van de omstandigheden en potentiële risico's,

• identificatie van tekortkomingen tijdens de bouw en inbedrijfstelling van installaties,

• vroege detectie van zwakke punten en schade,

• het vergroten van de beschikbaarheid en betrouwbaarheid van installaties,

• het voorkomen van gevolgschade.

Thermografie kan belangrijke ondersteuning bieden bij beslissingen met betrekking tot de planning en implementatie van noodzakelijke maatregelen (bijvoorbeeld reparaties, moderniseringen).

Wanneer en hoe vaak moet thermografie worden uitgevoerd?

Indien mogelijk dienen thermo grafische inspecties in elektrische installaties te worden uitgevoerd in samenhang met de gespecificeerde herhaalde inspecties van de elektrische installatie. Het inspectie-interval moet afhankelijk van de bedrijfs- en omgevingsomstandigheden elke 1 tot 2 jaar zijn, op voorwaarde dat er geen fouten zijn gedetecteerd.

De DIA Groep brengt onafhankelijk, duurzaam advies uit ook op het gebied van de exploitatie van een gebouw. Installatieadvies en brandveiligheidsadvies met het oog op de levensduur van installaties en apparaten voor een gebouw dat werkt – werkt voor de mensen die er in wonen, werken en verblijven.